Sonplas 提供全面的高压液体研磨(磨粒流)专业知识及定制化解决方案

在高压液体挤压研磨(磨粒流)中,通过混合磨料颗粒的液体在高压下泵入部件的内部几何结构。这种流体磨削技术能够对各行业的零部件进行去毛刺、倒圆角和流量检测。该工艺符合所有图纸和部件规范要求。我们在系统和设备设计方面也具备丰富的专业知识。

研磨工艺特别适用于哪些具体应用?

一种工艺,同时满足三种技术需求:

联系 我们!

中国区销售总监

+86 199 6279 8596

a.yang@sonplas.cn

微信:

有关HERO研磨工艺的更多信息

研磨工艺如何工作?

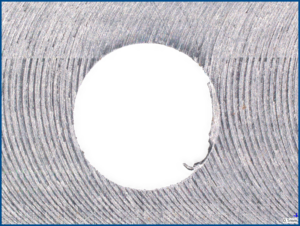

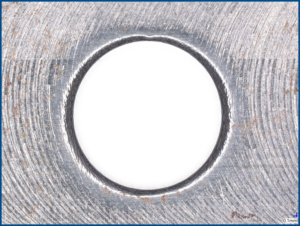

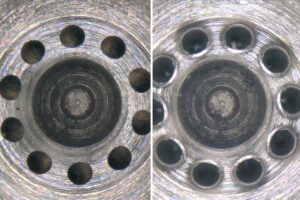

含有磨料颗粒的液体介质沿着部件内部的孔道交叉点或几何形状流动。当液体介质从一个孔道过渡到另一个较小直径的孔道时,由于流通截面的缩小,这些磨料颗粒被加速,从而产生磨削效果。通过这种方式,磨料颗粒获得了高动能,并由于聚焦流动,以高速撞击孔壁或边缘,有效地去除多余材料。

理想的磨料介质

为了实现所需的流量、几何形状和圆角程度,必须确定磨料介质的最佳流变学特性。根据具体应用需求,磨料介质可以配制为矿物油或水为基液,并调整其粘度范围从 0.5 mPa·s(毫帕秒)到数万 mPa·s。

作为磨料颗粒,使用了高磨蚀性的陶瓷材料——碳化硼。此外,研磨液中特别添加了专用添加剂,为被加工部件提供有效的防腐保护。

研磨工艺适用于哪些工件?

研磨工艺可应用于多种类型的部件,孔径大小是关键因素之一。我们的设备可以对直径为 0.1 毫米至5 毫米 的孔道进行高压液体研磨加工。部件可以由钢和不锈钢、铝、镍基高温合金和金、银或铂等贵金属制成。此外,我们还可以加工硬质金属、玻璃、陶瓷、塑料以及纤维增强复合材料。许多其他材料同样适用。如有需求,欢迎随时联系我们!

HERO 工艺适用于哪些行业?

- 汽车行业

- 航空航天行业

- 化学工程

- 农业

- 医疗技术

- 半导体行业

- 环境技术

- 电气行业

- 食品行业

- 创意与设计行业

- 海事行业

- 机械工程与金属加工

- 风能行业

以及其他众多领域。如果您有任何疑问,欢迎随时与我们联系!

研磨有何特别之处?

得益于卓越的润湿性能以及与冲洗和检测液的兼容性,该工艺介质能够轻松去除颗粒物杂质。根据需求,可以满足 VDA19/ISO16232所需的清洁度等级。

特别是水基研磨介质,具有卫生环保且碳足迹低的优势。

得益于卓越的润湿性能以及与冲洗和检测液的兼容性,该工艺介质能够轻松去除颗粒物杂质。根据需求,可以满足 VDA19/ISO16232所需的清洁度等级。

特别是水基研磨介质,具有卫生环保且碳足迹低的优势。

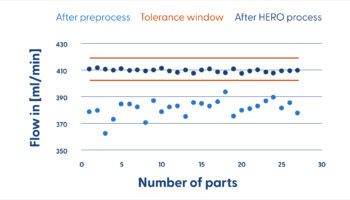

根据您的要求,我们可以为系统配备旋转工作台,使研磨加工、冲洗和/或流量测量等工艺能够同时运行。模块化定制专用机器以满足您的特定要求。冲洗或测量设备等工艺站也可以在后期集成。此外,数据库和 MES 系统可以无缝连接。工件扫码 (DMC) 确保加工和工艺数据的完整可追溯性。还提供流量控制和主部件,集成软件会以特定周期将这些组件送入工艺中并执行定期检查以保持准确性和可靠性。

由于我们的设备是全自动封闭系统,因此在 设备工艺中可以消除操作错误。用户只需手动上下料或根据需要更换工件料盘即可。对于较大的数量,可以使用自动装载模块,例如使用机器人装载模块。这可以实现流程的无缝集成。例如,可以在电火花或激光钻孔之后和 研磨工艺处理之前安装机器手模块。

根据您的要求,我们可以为您提供简单的实验室专机或满足大规模生产而设计的生产设备。作为值得信赖的合作伙伴,30 多年来,我们一直为客户提供独特的解决方案。

常见问题解答

高压液体挤压研磨有哪些优势?

该工艺还可应用于特别坚硬的材料。使用高压液体研磨加工,您可以精确地将孔交叉处倒圆角,而不会影响配合面。此外,它还是可靠地流量校准的理想选择。该工艺在材料选择和形状复杂性方面具有多功能性,使其适用于广泛的应用。

高压液体挤压研磨与其他加工工艺有何不同?

高压液体挤压研磨主要依赖液体介质的磨蚀作用,而诸如研磨或抛光等技术更注重于创造平滑、镜面般的表面。研磨工艺在去除机械方法无法触及或进入的内孔交汇处的毛刺方面表现出色。这使得能够对复杂的内孔几何结构进行精确加工,同时保持配合表面的完整性,并确保高工艺可靠性。